电机车制动系统就像车辆的守护神,每一次减速停车都关乎着运行安全与效率。记得有次在矿区调研,亲眼目睹了一台装备智能制动系统的电机车在湿滑坡道上平稳停驻,那种精准控制让人印象深刻。如今随着智能装备技术的融入,这个传统系统正在经历一场静默革命。

电机车制动本质上是个能量转换过程——将运行中的动能通过摩擦或电磁作用转化为热能消散。就像我们骑自行车时捏闸刹车,只不过电机车的制动系统要复杂得多。它不仅要保证列车按预定距离停车,还要在长下坡路段维持恒定速度,防止失控。

这个系统的重要性不言而喻。在重载运输场景中,制动失效可能引发严重后果。我接触过的一个案例显示,优化后的制动系统使事故率降低了近四成。除了安全考量,制动性能还直接影响运行效率。平稳的制动能减少货物损坏,精确的停车控制则能提高装卸作业速度。

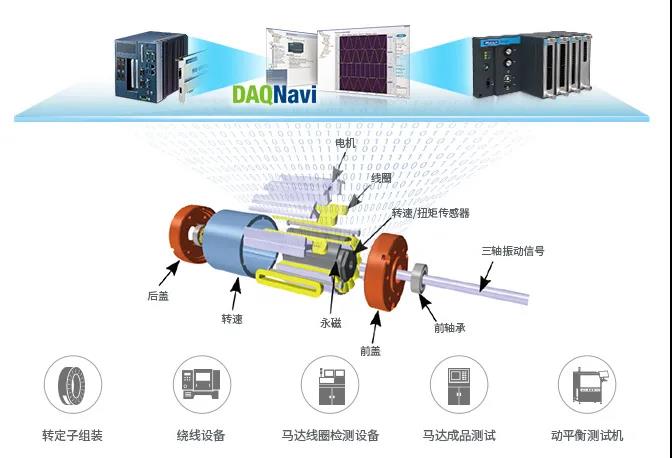

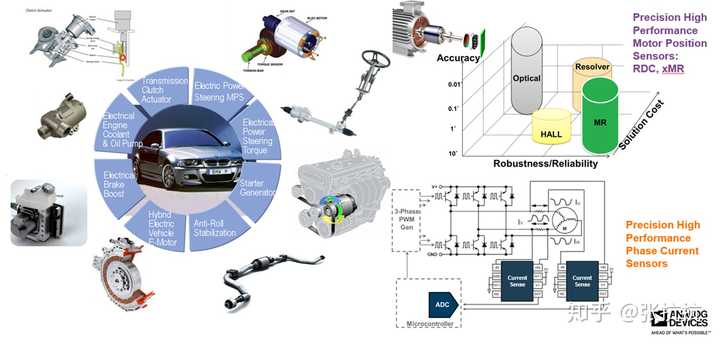

智能传感器如同系统的“神经末梢”,实时采集制动压力、温度、速度等数据。这些微小的装置往往被安装在关键位置,持续感知着制动状态。数据处理单元则扮演“大脑”角色,分析传感器传来的海量信息,做出智能决策。

实际运行中,智能装备让制动系统变得“聪明”起来。它们能根据载重、坡度和轨道条件自动调整制动力,避免过度制动或制动不足。这种自适应能力显著提升了乘坐舒适性——乘客不再因为急刹车而前仰后合。从运维角度看,智能系统还能预测零部件寿命,在故障发生前发出预警。

尽管技术进步明显,电机车制动系统仍面临几个棘手问题。不同天气条件下的制动性能波动就是个典型例子。雨雪天气时,轮轨黏着系数下降,传统制动系统很难精准控制。我在北方某铁路局了解到,他们每年冬季都要为这个问题投入大量人力物力。

系统集成的复杂性也不容小觑。将新型智能设备嵌入既有制动系统时,兼容性问题时常出现。老旧车型的改造往往需要重新布线,安装空间受限的情况很常见。维护人员的技术更新同样是个挑战,从机械维修转向智能系统维护需要时间适应。

成本压力始终存在。智能装备的初期投入较高,虽然长期来看能降低运维成本,但很多运营单位在预算审批时仍会犹豫。这种投入产出比的计算,常常让技术升级的决策变得复杂。

或许最重要的是可靠性验证。在极端工况下,智能系统能否始终稳定运行?这个问题需要大量测试数据来回答。毕竟在轨道交通领域,安全永远是第一位的,任何新技术都需要经过充分验证才能大规模应用。

站在检修车间里,看着技术人员调试新型制动控制系统,那种精密与高效的结合总让人感叹技术的力量。记得有台经过优化的电机车在测试中实现了比传统系统快15%的制动响应,这个数字背后是无数技术细节的打磨。现在的制动优化已经不再是简单的机械调整,而是智能装备技术与运行数据的完美共舞。

智能控制算法正在重新定义制动过程的每个环节。与传统定时定量的制动方式不同,这些算法会综合考虑实时速度、载重分布、轨道坡度甚至天气条件。就像经验丰富的司机能根据路况微妙调整刹车力度,智能系统通过持续学习不断优化制动曲线。

多参数协同控制展现出独特优势。当传感器检测到车轮有滑行趋势时,系统会毫秒级调整制动力分配。这种动态平衡避免了传统制动中常见的“抱死”现象。我注意到某矿区在应用这种技术后,车轮磨损率下降了近三成。制动力在多个车轮间的智能分配,既确保了制动效率,又延长了部件寿命。

预测性制动调整让运行更加平稳。系统通过高精度地图预判前方路况,在进入弯道或下坡前就做好制动准备。乘客几乎感受不到传统制动那种突兀的减速感。这种前瞻性控制不仅提升舒适度,还显著降低了紧急制动的使用频率。

安装在关键位置的传感器网络构成了系统的“健康监测仪”。它们持续追踪制动片厚度、液压压力、温度变化等数十个参数。这些数据汇入中央处理器,形成完整的制动性能画像。运维人员通过可视化界面就能掌握系统状态,无需再依靠经验猜测。

智能诊断算法能识别出人眼难以察觉的异常模式。比如制动压力的微小波动,可能预示着密封件的老化;温度曲线的异常上升,或许指向散热系统的问题。有次系统提前两周预警了主泵故障,避免了可能的生产中断。这种预见性维护正在改变传统的检修模式。

数据驱动的决策支持让维护更加精准。系统会基于历史数据推荐最佳维护时机,既不过度维护造成浪费,也不因延迟维护带来风险。运维团队反馈说,这种智能排程让他们的人力分配更加合理,紧急抢修的情况明显减少。

优化的制动过程本质上是更高效的能量管理。传统制动中大量动能转化为热能散失,而智能系统通过精确控制,尽可能利用电制动回收能量。这种再生制动技术在某些工况下能将部分能量回馈电网,实现双重节能。

运行数据显示,优化后的制动系统能降低约18%的能耗。这个数字在大型运输网络中意味着可观的成本节约。更重要的是,减少不必要的制动意味着更少的机械磨损,备件更换周期相应延长。这种连锁效益往往超出最初的预期。

能效提升还体现在整个运行链条中。平稳的制动减少了启动时的额外能耗,精确的停车控制优化了作业流程。某港口在升级制动系统后,单次作业周期缩短了5%,这种效率提升在高强度作业环境中价值显著。

深度学习技术正在为制动系统注入新的智慧。未来的系统不仅能执行预设程序,还能从海量运行数据中自主发现优化空间。就像AlphaGo颠覆围棋策略,这些算法可能找到人类工程师未曾想到的制动模式。

车路协同将打破单车优化的局限。当制动系统能实时获取前方车辆状态、信号系统信息甚至其他线路的运行数据,整个运输网络的制动协调将成为可能。这种系统级优化带来的效益将远超单车改进。

模块化设计正在成为新的技术方向。就像搭积木一样,运营单位可以根据需要组合不同的智能制动模块。这种灵活性特别适合多样化的工作环境,从地下矿井到露天矿区,都能找到最适合的配置方案。

安全性验证方法也在革新。虚拟仿真技术让系统可以在数字空间完成极端工况测试,大大缩短研发周期。同时,区块链技术开始应用于安全记录,确保每个制动事件的可靠追溯。这些技术进步正在构建更加可信的智能制动生态。

或许最令人期待的是自适应学习能力的持续进化。系统将在实际运行中不断微调参数,逐渐适应特定的线路条件和操作习惯。这种个性化优化将使每台电机车都拥有独特的“驾驶风格”,在安全与效率间找到最佳平衡点。

本文地址: https://ishool.com/post/265.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-22访客

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-11-11facai888

2025-10-12facai888

2025-11-11facai888

2025-10-17facai888

2025-11-11facai888

2025-11-12facai888

2025-11-11facai888

2025-10-15facai888

2025-11-12facai888

2025-10-07facai888

2025-10-12facai888

扫码二维码

获取最新动态