走进现代化工厂车间,你会看到设备指示灯规律闪烁,传感器数值实时跳动。这些看似平常的场景背后,正是一整套数字化技术在支撑着生产数据的采集与分析。我记得去年参观一家汽车零部件工厂,他们的生产经理指着流水线上密密麻麻的传感器说:“这些小家伙每天产生的数据量,相当于一家小型图书馆的藏书。”

生产线上的传感器就像企业的“神经末梢”。温度传感器捕捉着设备运行状态,振动传感器监测着机械健康度,RFID标签追踪着物料流动轨迹。这些设备7×24小时不间断工作,将物理世界的生产活动转化为数字世界的海量数据。

某家电制造企业通过在注塑机上安装物联网传感器,成功将设备故障预警时间从原来的2小时缩短到15分钟。这个案例让我印象深刻——当设备出现异常振动时,系统能立即发出警报,避免整条生产线停摆。物联网技术让数据采集从人工记录升级为自动捕获,就像给生产线装上了“全天候监护仪”。

传统数据库面对TB级别的生产数据往往力不从心。这时就需要大数据平台出场了。Hadoop、Spark这些技术框架能够分布式存储和处理海量数据,就像把一个大仓库分成无数个小隔间,每个隔间都有专人管理。

云计算则提供了更灵活的数据处理方案。一家食品加工企业将生产数据迁移到云端后,数据分析效率提升了3倍。他们的技术负责人打了个比方:“以前像在自家后院挖井取水,现在直接连接上了市政供水系统。”云平台的弹性扩容特性,让企业在生产旺季也能从容应对数据洪峰。

这些算法正在改变我们理解生产数据的方式。监督学习算法通过历史数据训练模型,能够预测设备剩余寿命;无监督学习算法则能在海量数据中发现人眼难以察觉的模式。

我曾接触过一个注塑工艺优化的案例。机器学习模型分析了数十万个生产参数组合后,找出了最优的工艺参数设置,使得产品不良率下降了18%。这种从数据中“挖金矿”的能力,正是人工智能带给生产分析的独特价值。

再复杂的数据分析结果,如果无法直观呈现,也很难转化为实际行动。Tableau、Power BI这些可视化工具就像数据的“翻译官”,把枯燥的数字变成生动的图表。

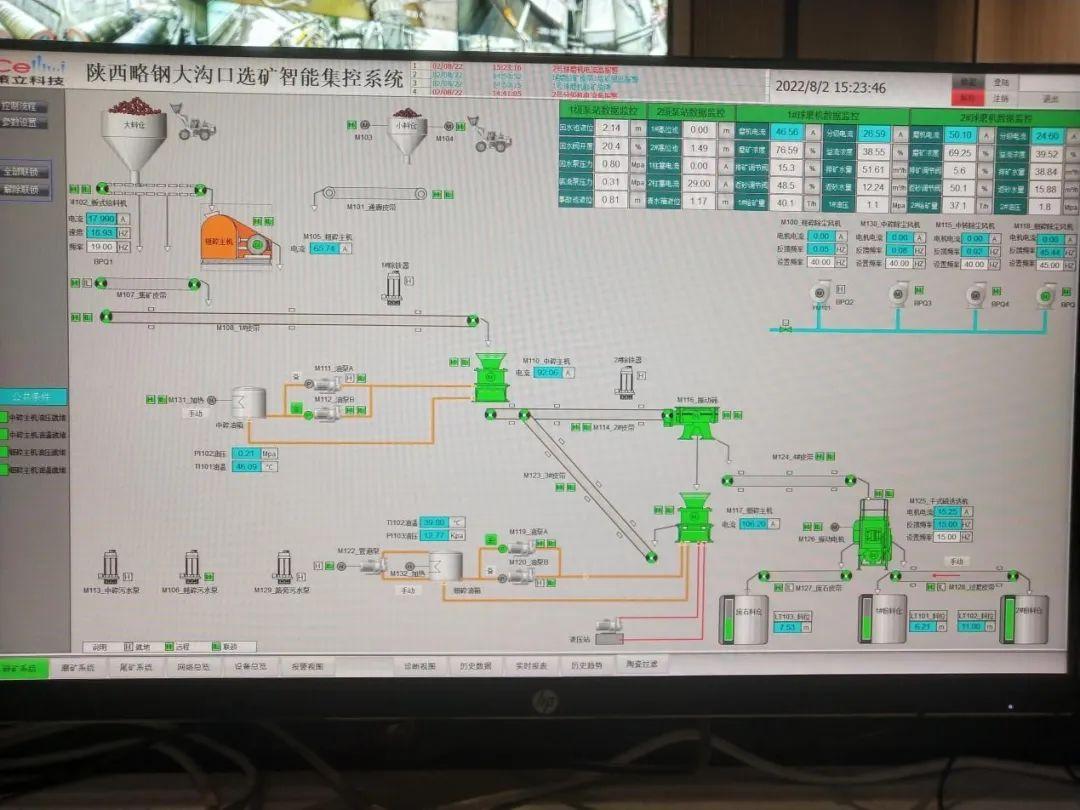

某半导体工厂的质量工程师告诉我,他们通过可视化看板实时监控关键工艺参数。“当图表上的曲线出现异常波动时,我们能在几分钟内定位问题源头。”这种即时的视觉反馈,让数据真正成为了现场管理的“指南针”。

从数据采集到智能分析,再到结果呈现,这些数字化技术共同构成了现代生产数据分析的技术基石。它们不是孤立存在的,而是像交响乐团的各个声部,需要默契配合才能奏出和谐乐章。选择合适的数字化工具组合,往往比追求最先进的技术更重要。

站在工厂的控制中心,巨大的屏幕上实时跳动着各种生产指标。这些动态数据流背后,是一套经过精心优化的分析流程在默默运转。上周和一位制药企业的生产总监聊天,他说:“我们不再满足于收集数据,而是要让数据像流水线一样自动流动、自动分析、自动预警。”

传统的数据采集就像定期拍照,而现代优化后的采集系统更像是拍摄高清视频。通过在关键设备部署边缘计算节点,数据在源头就完成了初步处理和过滤。这避免了将大量原始数据全部传输到中心服务器造成的网络拥堵。

一家精密仪器制造商在升级数据采集系统时发现,他们80%的传输带宽都被设备状态日志占用,而这些日志中真正有价值的信息不到5%。通过引入数据压缩技术和智能过滤算法,他们成功将数据传输量减少了70%,同时保证了关键数据的完整性。这种优化让我想起精密的灌溉系统——只输送植物需要的水分,不浪费任何一滴。

原始生产数据往往夹杂着各种“噪音”——传感器异常、人为记录错误、设备通信中断。以前这些都需要数据分析师手动处理,现在通过预设规则和机器学习模型,系统能自动识别并修复数据异常。

我见过一个纺织企业的案例很有意思。他们的织布机传感器偶尔会因为静电干扰产生异常读数。通过训练一个异常检测模型,系统现在能准确识别这些“假信号”,并自动用前后时间点的正常数据插值替换。数据预处理的时间从原来每天2小时缩短到完全自动化运行。这就像给数据流安装了一个“自动滤网”,确保进入分析环节的都是干净可用的数据。

当数据完成清洗,真正的智能分析才刚刚开始。基于机器学习的预测模型能够从历史数据中学习规律,对未来的生产状况做出预判。这些模型不是静态的,它们会随着新数据的输入不断自我优化。

某锂电池生产企业利用深度学习模型预测电极涂布工序的质量波动。模型分析了数百个工艺参数后,发现环境湿度对涂布均匀性的影响比之前认为的要大得多。基于这个发现,他们调整了车间的温控策略,产品一致性提升了12%。这种从数据中主动发现知识的能力,让分析工作从“事后解释”转向“事前预测”。

再精准的分析结果,如果不能快速转化为行动指令,其价值就会大打折扣。现代可视化系统已经超越了简单的图表展示,而是构建起完整的决策支持生态。通过交互式仪表盘,管理者可以钻取到任意细节数据,也可以从宏观趋势中发现潜在问题。

一家工程机械企业开发的生产指挥系统让我印象深刻。系统不仅实时显示各产线的运行状态,还能基于当前数据模拟不同决策可能带来的影响。比如调整排产计划时,系统会立即计算出对交付周期、设备利用率、能耗指标的连锁影响。这种“决策沙盘”功能,让管理者在采取行动前就能预见结果。

从数据采集到决策支持的整个流程,数字化技术正在消除传统分析中的断点和延迟。优化的核心不在于单个环节的技术升级,而在于让数据流能够顺畅地贯穿始终。当数据能够实时流动、自动处理、智能分析、直观呈现时,生产决策就真正进入了“数据驱动”的新阶段。

走进一家刚完成数字化转型的制造企业,你会发现技术工具本身并不是成功的保证。那些真正从数据分析中获益的企业,往往在实施策略上有着独到的见解。记得去年参观一家汽车零部件工厂时,他们的CIO说:“选对工具很重要,但让工具在组织中生根发芽更重要。”

面对市场上琳琅满目的数字化工具,很多企业容易陷入“技术迷恋”的陷阱。实际上,最适合的技术不一定是功能最强大的,而是最能与企业现有系统无缝衔接的。技术选型就像配钥匙——必须完全匹配现有的锁芯。

我接触过一家食品加工企业的案例很有启发性。他们在选择数据分析平台时,没有盲目追求最新的大数据架构,而是优先考虑了与现有MES、ERP系统的兼容性。通过采用模块化部署策略,他们先用三个月时间上线了核心的数据采集和可视化模块,再逐步扩展预测分析功能。这种渐进式的集成方式避免了“推倒重来”的风险,员工接受度也更高。技术选型的关键在于理解企业的“数据成熟度”——在什么阶段就用什么工具。

当数据开始在企业内部自由流动时,安全和质量就成了不可回避的挑战。想象一下,如果生产决策基于有偏差或者被篡改的数据,后果可能比没有数据支持更糟糕。数据质量不是一次性工程,而是需要持续维护的基础设施。

一家化工企业曾经因为传感器校准不及时,导致整个季度的能耗分析出现系统性偏差。后来他们建立了数据质量“红绿灯”机制:绿色代表数据完全可信,黄色表示需要人工复核,红色则立即停止使用。同时,他们为不同级别的数据设置了差异化的访问权限——生产线员工能看到实时运行参数,但成本核算数据只有管理层可以访问。这种分层次的安全策略既保障了数据安全,又不影响日常操作的便利性。

技术可以购买,但能力需要培养。数字化分析项目的失败,很多时候不是技术问题,而是人的问题。当企业引入新的数据分析工具时,往往需要重新定义岗位职责,甚至调整组织结构。

我认识的一家电子制造企业做得很有特色。他们没有简单地从外部招聘数据科学家,而是在内部选拔了一批熟悉生产流程的工程师,给他们提供专门的数据分析培训。这些“懂业务的数据分析师”很快就能发现数据背后的实际问题。同时,企业调整了绩效考核方式,将数据驱动的决策效果纳入管理者的评估体系。这种“内生型”的人才培养模式,比单纯引入外部专家更能持久。

数字化分析项目的实施不是终点,而是新一轮优化的起点。效果评估也不应局限于技术指标,而要关注对业务的实际影响。有时候,一个简单的数据分析应用带来的价值,可能超过复杂的预测模型。

有家机床企业每月都会召开“数据价值评审会”,不仅评估分析模型的准确率,更关注这些分析结果如何影响了生产决策。比如,他们发现设备预测性维护模型虽然准确率只有85%,但因此避免的停机损失已经远超项目投入。这种以业务价值为导向的评估方式,帮助他们不断调整优化方向。

实施数字化分析项目就像培育一棵树——选对品种只是开始,持续的养护才能让它茁壮成长。最好的策略往往是那些既尊重技术规律,又契合组织特性的平衡之道。当技术、流程和人员能够协同进化时,数据分析才能真正成为企业的核心能力。

本文地址: https://ishool.com/post/225.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-22访客

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-11-11facai888

2025-11-09facai888

2025-11-06facai888

2025-11-07facai888

2025-11-22访客

2025-11-09facai888

2025-10-30facai888

2025-11-06facai888

2025-11-10facai888

2025-11-01facai888

2025-11-09facai888

扫码二维码

获取最新动态