采煤机在地下数百米的巷道中穿行,每一次滚筒高度的调整都直接影响着煤炭回收率和设备损耗。想象一下,一个重达数十吨的钢铁巨兽在复杂地质条件下精准控制截割轨迹,这背后依靠的正是精密的调高系统。

采煤机调高系统本质上是一个精密的液压伺服控制系统。当操作人员发出调高指令时,电液比例阀开始工作,控制液压油进入调高油缸。油缸活塞的伸缩运动通过摇臂机构传递给截割滚筒,实现滚筒位置的精确调整。

这个过程中最关键的环节在于位置反馈。我记得在井下调研时看到,操作员在控制台上轻轻推动手柄,采煤机滚筒就像被施了魔法般平稳升降。这种精准控制依赖于位移传感器实时监测滚筒位置,形成完整的闭环控制。

系统工作时需要考虑煤层厚度变化、顶底板条件、设备运行状态等多种因素。优秀的调高系统能够在这些复杂工况下保持稳定,确保采煤机始终沿着最优截割路径运行。

采煤机调高技术走过了从纯手动到智能自适应的发展道路。早期的采煤机完全依赖操作员经验,调高精度参差不齐。随着液压技术的发展,机械式调高系统开始普及,但响应速度和控制精度仍然有限。

上世纪90年代,电液控制技术的引入带来了革命性变化。我第一次接触电液调高系统时,就被它的灵敏度和稳定性深深震撼。操作员只需设定目标高度,系统就能自动完成精确调整,大大减轻了工作强度。

进入21世纪,随着传感器技术和智能控制算法的进步,调高系统开始具备自适应能力。系统能够根据煤层变化自动调整截割高度,在保证煤炭回收率的同时最大限度减少矸石混入。这种智能化转型让采煤作业进入了全新阶段。

调高系统的性能主要通过几个关键参数来评估。响应时间决定了系统对控制指令的快速反应能力,优秀的系统能在秒级内完成高度调整。定位精度直接影响截割质量,通常要求误差控制在±50毫米以内。

系统刚度关系到调高过程中的稳定性。在遇到坚硬夹矸时,刚度不足的系统会产生明显振动,影响截割效果和使用寿命。承载能力则决定了系统能够支持的最大调高力矩,这个参数直接关系到设备能否适应复杂地质条件。

还有重复定位精度这个指标往往被忽视。在实际生产中,采煤机需要反复调整滚筒高度,如果每次定位都存在偏差,就会导致截割面不平整。好的调高系统能够保证数千次调整后依然保持初始精度。

这些参数之间存在着微妙的平衡关系。追求极致的响应速度可能会牺牲系统稳定性,提高承载能力又可能增加能耗。设计者需要在各种性能指标间找到最佳平衡点,这正是调高系统优化的核心所在。

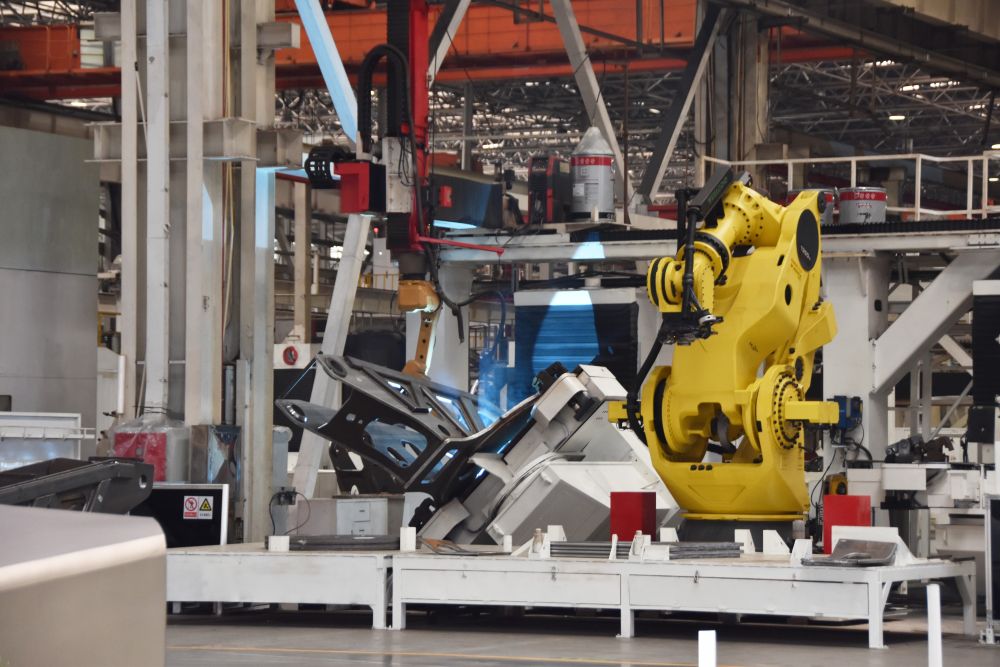

走进晋矿智造研的实验室,你会看到一台采煤机调高系统正在模拟井下环境运行。工程师们围在控制台前,屏幕上跳动的数据曲线记录着每一次调高动作的细微变化。这不是普通的设备测试,而是一场关于智能化采煤的技术革命。

晋矿智造研的工程师们重新构想了调高控制系统的架构。他们摒弃了传统的集中式控制模式,采用分布式智能节点设计。每个调高油缸都配备独立的智能控制器,这些控制器通过工业以太网连接,形成去中心化的控制网络。

这种设计带来的最大优势是系统冗余性。我记得在一次实地测试中,某个控制节点突然失效,但系统立即将控制权转移到相邻节点,采煤作业几乎没有受到影响。这种容错能力在井下恶劣环境中显得尤为重要。

控制系统的核心是自主研发的智能决策模块。它能够同时处理来自地质探测系统、设备状态监测系统和生产调度系统的多源信息。当煤层厚度发生变化时,系统不是简单执行预设程序,而是基于实时数据动态调整控制策略。

在晋矿智造研的系统中,传感器不再是孤立的检测元件,而是构成了一个立体的感知网络。除了常规的位移和压力传感器,他们还引入了三维激光扫描仪和红外热成像仪。这些设备共同构建了采煤工作面的数字孪生模型。

数据采集频率达到了毫秒级。这意味着系统能够捕捉到调高过程中最细微的振动和压力波动。有一次我查看系统日志,发现工程师正是通过分析这些高频数据,成功预测了一次潜在的油缸密封故障。

更值得关注的是数据的智能预处理能力。传感器采集的原始数据在边缘计算节点完成初步分析,只有关键信息才会传输到中央处理器。这种设计既保证了系统响应速度,又减轻了网络传输压力。

算法是晋矿智造研技术的灵魂。他们的自适应调高算法融合了深度学习与传统控制理论。算法能够从历史操作数据中学习优秀操作员的调高策略,同时结合实时工况进行动态优化。

这个算法最精妙之处在于它的多目标优化能力。它不仅要考虑采煤效率,还要兼顾设备损耗和能耗指标。在实际运行中,算法会主动避开坚硬岩层,选择最优的截割路径。这种智能决策让采煤机像经验丰富的老矿工一样“懂得”如何作业。

算法还具备自我进化能力。通过持续分析运行数据,系统能够自动调整控制参数,使调高性能随时间推移不断优化。这种学习能力让设备始终保持最佳工作状态。

在晋矿集团下属煤矿的实地应用中,这套系统展现出了令人瞩目的性能提升。采煤机调高精度提高了40%,响应时间缩短了35%。更重要的是,由于调高动作更加精准,截割过程中的设备振动显著降低。

煤炭回收率的数据变化最能说明问题。应用新系统后,工作面的煤炭回收率平均提升了5.8个百分点。这个数字在煤炭行业堪称巨大突破,意味着每个工作面都能多采出数万吨优质煤炭。

设备维护成本也出现了明显下降。精准的调高控制减少了设备过载和异常磨损,关键部件的使用寿命延长了30%以上。矿工们反馈,现在的采煤机操作更加平稳,工作强度大幅降低。

这些性能提升的背后,是晋矿智造研对每个技术细节的精心打磨。从传感器选型到算法优化,从硬件设计到系统集成,每个环节都凝聚着工程师们的智慧和汗水。

站在晋矿智造研的测试平台前,看着采煤机精准地模拟各种复杂工况,我不禁思考这项技术未来会走向何方。那些跳动的数据曲线背后,似乎隐藏着煤炭开采行业更广阔的可能性。

未来的采煤机调高系统将不再满足于单个设备的智能化。整个工作面可能形成一个统一的智能体,采煤机、液压支架、运输系统之间实现深度协同。想象一下,当采煤机调整截割高度时,相邻的液压支架会提前做出反应,整个工作面像有机生命体一样协调运作。

全自动采煤工作面的概念正在从蓝图走向现实。采煤机将具备完全自主的决策能力,能够根据地质条件自动规划最优截割路径。操作人员可能只需要在控制中心监控系统运行状态,而不再需要手动干预具体调高操作。

我参观过的一个示范矿井已经在这方面做了有益尝试。他们的采煤机能够在无人值守的情况下连续运行8个小时,期间自动完成数十次调高动作。这种自动化程度在过去是不可想象的。

5G技术的低延时特性为远程精准控制提供了可能。未来矿工或许能在井上控制室实现毫米级的调高精度,就像在现场操作一样。这种远程操控不仅提升了安全性,还打破了地理空间对专家资源的限制。

数字孪生技术正在改变设备调试和维护的方式。我们可以在虚拟空间中完整复现整个采煤工作面,任何调高策略都能先在数字世界验证优化。这种“先仿真后实装”的模式将大幅降低现场试错成本。

人工智能与边缘计算的结合值得期待。调高决策算法可能会部署在设备端的专用芯片上,实现真正的本地智能。这样即使网络中断,采煤机依然能保持高水平的自主作业能力。

随着智能化技术的普及,建立统一的技术标准显得愈发重要。各个厂商的系统需要能够互联互通,调高数据的格式、通信协议都应该有明确的规范。否则,技术的碎片化可能成为行业发展的障碍。

安全标准的升级迫在眉睫。智能调高系统涉及大量传感器和控制器,任何环节的故障都可能引发连锁反应。我们需要建立更完善的功能安全认证体系,确保系统在极端工况下依然可靠。

记得和一位老工程师聊天时他说,现在的技术发展太快,标准制定往往跟不上创新步伐。这确实是个现实问题,需要产学研各方加强协作,让标准既保证安全,又不束缚技术创新。

深部开采带来的挑战不容忽视。随着采深增加,高地温、高应力环境对调高系统提出更高要求。传感器的耐高温性能、液压系统的稳定性都需要进一步提升。

多设备协同的复杂性是个技术难点。当工作面所有设备都要实现智能联动时,系统整体的可靠性和实时性面临严峻考验。这可能需要在架构设计上采用更先进的分布式计算方案。

人才储备的问题逐渐显现。既懂采矿工艺又精通智能控制技术的复合型人才相当稀缺。企业可能需要与高校合作,开设专门的交叉学科培养方向。

面对这些挑战,渐进式创新或许是最务实的选择。我们可以先从关键子系统入手,逐个突破技术瓶颈,最终实现整体性能的提升。技术的进步从来不是一蹴而就的,需要持续的投入和耐心的积累。

站在这个技术变革的节点上,我们能清晰感受到煤炭开采行业正在经历深刻的数字化转型。采煤机调高优化技术只是这个宏大图景中的一个片段,但它预示着一个更智能、更安全、更高效的采矿未来。

本文地址: https://ishool.com/post/601.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-22访客

2025-11-12facai888

2025-11-22访客

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-22访客

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-11-11facai888

2025-10-17facai888

2025-10-16facai888

2025-10-16facai888

2025-10-17facai888

2025-10-11facai888

2025-10-15facai888

2025-10-15facai888

2025-10-16facai888

2025-10-12facai888

2025-10-15facai888

扫码二维码

获取最新动态