矿井深处的空气带着特有的潮湿气息。我第一次下井时,那个经验丰富的通风工程师指着巷道顶部说:“你看不见风,但能听见它的呼吸。”这句话让我意识到,通风测试就是让无形的气流变得可见可测的过程。

矿井通风测试的核心在于理解空气流动的规律。空气总是从高压区域流向低压区域,就像水往低处流那样自然。我们通过测量这些压力差,就能掌握整个通风系统的运行状态。

通风测试的重要性怎么强调都不为过。它直接关系到矿工的生命安全。想象一下,在数百米深的地下,通风系统就是所有人的“生命线”。不充分的通风可能导致有毒气体积聚、氧气不足,这些都可能引发灾难性后果。

我记得去年参观的一个小型金矿,他们的通风测试记录显示某个区域的空气流速持续下降。经过仔细排查,发现是一处废弃巷道发生了局部坍塌,阻碍了正常通风。及时的测试数据让他们避免了潜在的危险。

除了安全保障,通风测试还能带来显著的经济效益。一个优化良好的通风系统可以降低能耗成本,通常能减少15%-30%的电力消耗。对于大型矿山来说,这意味着每年节省数百万元的运营费用。

通风测试需要关注几个关键参数。风量、风压、风速这些基础数据构成了测试的核心。

风速测量最常用的工具是风表。现在数字风表已经相当普及,它们能提供更精确的读数。我比较喜欢那种带数据存储功能的风表,可以在完成整个测试周期后再统一处理数据,这样效率更高。

风压测量则需要使用精密气压计。矿井内的气压变化很微妙,有时候只相差几帕斯卡,但就是这些微小差异决定了气流的方向和强度。微压计的使用需要特别细心,任何轻微的震动都可能影响读数准确性。

温度、湿度和气体浓度也是不可忽视的参数。现代的多参数检测仪可以同时测量这些指标,大大简化了测试流程。不过我还是习惯携带一个单独的一氧化碳检测仪作为备用,多一份保障总是好的。

值得注意地是,不同区域的测量点选择很有讲究。通常需要在巷道交叉点、转弯处和主要工作面设置测量点。这些位置的气流特征最能反映整个系统的运行状态。

现场测试需要遵循严格的流程。准备工作包括检查所有仪器设备、熟悉矿井图纸、了解当班作业计划。这些看似琐碎的步骤实际上至关重要。

测试时机的选择很关键。最好在矿井生产相对稳定的时段进行,避免爆破、大型设备移动等作业对测试结果造成干扰。通常选择在早班的中段进行测试,这时候各项作业都进入了稳定状态。

测量点的布置需要系统规划。我们一般沿着主要通风路线设置测量断面,每个断面布置多个测点。这样获得的数据能够完整描绘出气流在矿井中的分布情况。

数据记录必须实时、准确。我见过太多因为记录不规范而导致测试作废的案例。现在使用平板电脑配合专业软件确实方便很多,但传统的纸质记录本仍然是个可靠的备份选择。

测试完成后的数据分析同样重要。需要将现场数据与通风网络模型进行比对,找出异常点。有时候某个区域的异常数据可能预示着更大的系统问题,这时候就需要安排更详细的专项检测。

整个测试过程中,安全始终是第一位的。测试人员必须熟悉矿井安全规程,携带必要的个人防护装备。毕竟,再精确的测试数据也比不上人员的平安归来。

站在通风机轰鸣的机房内,看着仪表盘上跳动的数字,我常常思考:测试数据只是起点,真正的价值在于如何让这些数字转化为更安全、更高效的通风系统。优化通风就像调理人体的呼吸系统,需要精准的诊断和个性化的治疗方案。

通风网络如同矿井的血管系统。每个巷道、每个工作面都是这个网络的重要组成部分。优化网络结构就像疏通血管,让空气流动更加顺畅。

阻力平衡是网络优化的核心课题。在复杂的矿井巷道中,空气总是倾向于选择阻力最小的路径。这可能导致某些区域风量过剩,而另一些关键区域却供风不足。通过设置调节风门、密封废弃巷道这些措施,我们可以重新分配风流,让每个需要通风的区域都获得足够的新鲜空气。

我参与过的一个铜矿项目就很能说明问题。他们的回风巷道存在明显的“短路”现象,大部分新鲜空气直接从进风井流向了回风井,没有充分经过作业区域。通过在关键位置安装可调风门,并封堵了几条不必要的连接巷道,有效风量率提高了近40%。

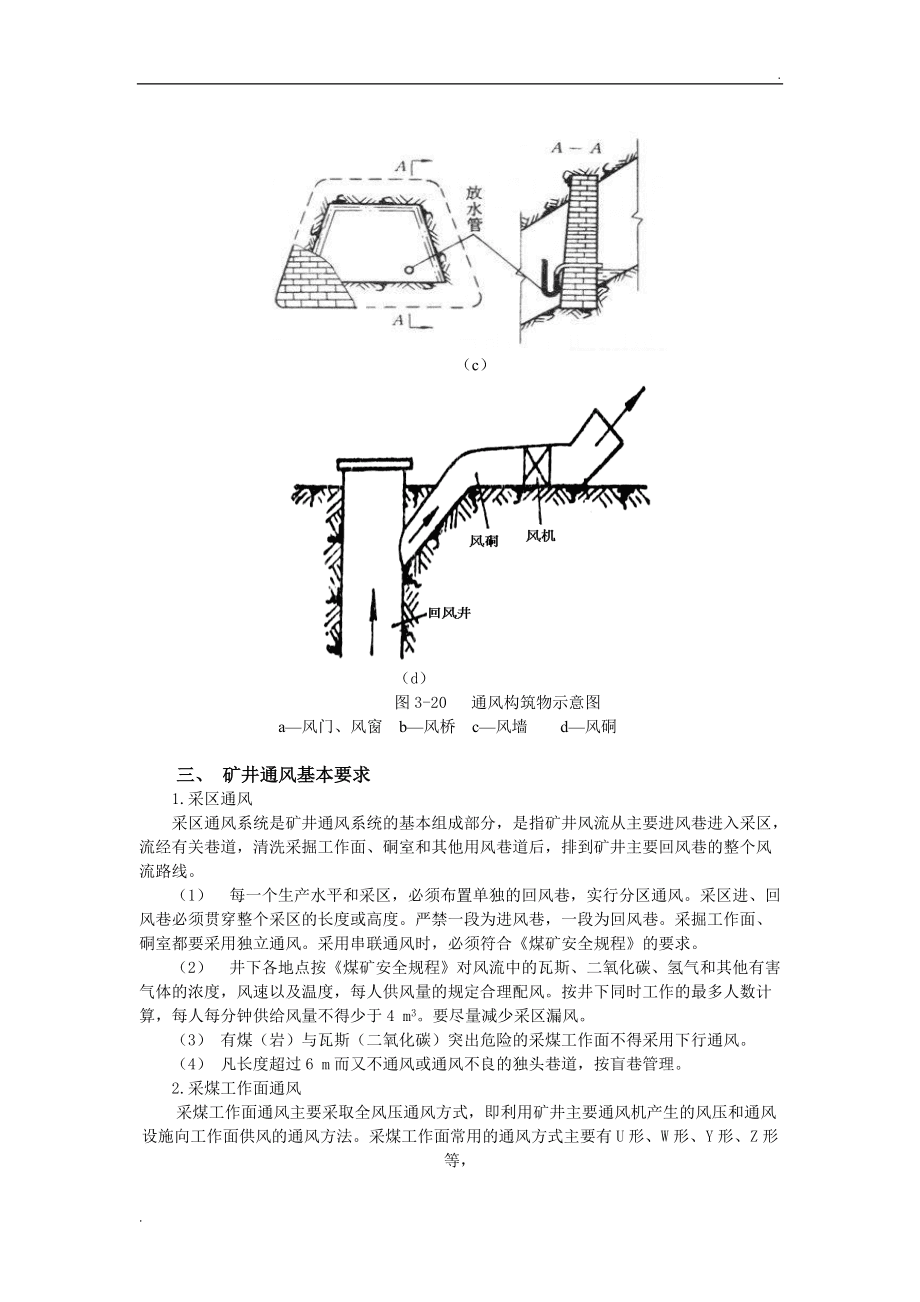

通风构筑物的合理布置也很重要。永久密闭墙、临时风障这些设施的位置选择需要综合考虑采矿进度和通风需求。有时候,一个简单的风墙位置调整就能解决整个区域的通风难题。

网络优化的另一个重点是预见性规划。随着采矿工作面的推进,通风网络也在不断变化。我们通常建议矿山建立通风网络动态模型,提前预测未来几个月的通风需求,这样才能做到未雨绸缪。

主通风机是矿井通风的“心脏”。选择合适的主通风机需要考虑矿井的服务年限、通风阻力和所需风量。我见过不少矿山在设备选型时过于保守,导致风机长期在低效区运行,既浪费能源又影响通风效果。

现在的主流趋势是采用变频调速风机。这种风机可以根据实际需求调节转速,在非生产时段降低风量,实现显著的节能效果。某铁矿安装变频风机后,年节电量达到120万度,这个数字确实令人印象深刻。

局部通风设备的优化同样不可忽视。掘进工作面通常需要配备专门的局部通风机,这些设备的选择和安装位置直接影响工作面的空气质量。我们一般建议采用压入式通风,配合风筒延伸到掘进头,这样可以有效排除工作面的粉尘和有害气体。

通风设备的运行维护往往被忽视。定期检查风机叶片积尘、清理风道杂物这些简单的维护工作,对保持设备效率至关重要。建立完善的设备维护档案,记录每次检修情况和性能参数,能够帮助及时发现潜在问题。

设备优化还需要考虑备用系统的可靠性。主通风机必须配备备用机组,并且要定期切换运行,确保在紧急情况下能够立即投入使用。这个要求看似基础,但在实际工作中却经常被简化处理。

智能通风代表着矿山通风的未来方向。它让通风系统从“被动响应”转向“主动预测”。基于实时监测数据和人工智能算法,系统能够自动调节风量分配,实现按需通风。

传感器网络的布设是智能通风的基础。需要在关键位置安装风速、风压、气体浓度等多种传感器。这些传感器构成系统的“神经末梢”,持续采集井下环境数据。现在的无线传感器技术已经相当成熟,安装和维护都比传统有线传感器方便很多。

数据融合与分析是智能通风的核心。系统需要整合来自各个传感器的数据,结合生产作业计划、人员分布等信息,通过算法模型计算出最优的通风方案。这个过程就像给通风系统装上了“大脑”,让它能够自主决策。

我最近考察的一个智能化示范矿井给我留下了深刻印象。他们的系统能够根据工作面设备的开停状态自动调节风量,在设备停机时降低该区域供风量,将节省下来的风量调配给其他作业区域。这种动态调节使得整体通风效率提升了25%以上。

智能通风还带来了管理模式的变革。通风调度员不再需要频繁手动调节风门,而是通过控制中心的大屏幕监控整个系统运行状态。系统会自动生成优化建议,人工只需要进行确认和微调。这种“人机协同”的工作模式既提高了效率,也降低了人为失误的风险。

预测性维护是智能通风的另一个优势。系统通过分析设备运行数据,能够提前预警可能的故障。比如通过监测风机振动频率的变化,可以在叶片失衡问题变得严重之前就安排检修,避免突然停机造成的生产损失。

推开办公室的门,墙上挂着一张张通风系统改造前后的对比图。这些图表背后是一个个真实的矿山故事——从数据诊断到方案实施,再到效果验证的完整历程。实践案例就像一面镜子,让我们看清理论如何落地,也让我们明白每个矿山都有其独特的呼吸节奏。

山西某大型铜矿的通风问题困扰了他们整整三年。主巷道风速达标,但作业面总是感觉“憋闷”,工人们抱怨空气污浊。我们进场时发现,他们的通风系统就像一条淤塞的河流——主干道畅通,但支流几乎停滞。

问题根源在于通风网络结构不合理。该矿采用中央并列式通风,但随着开采深度增加,原有的通风路径变得迂回曲折。我们通过通风阻力测定发现,某些分支巷道的阻力竟然是设计值的两倍以上。这种阻力分布不均导致新鲜空气“绕道而行”,无法有效抵达深部作业区。

改造方案从优化通风构筑物入手。我们重新设计了调节风门的布局,在12个关键节点安装了可远程控制的智能风门。同时封堵了5条废弃巷道,这些被遗忘的通道一直在偷偷“分流”宝贵的新鲜风流。最关键的改进是在-350米水平新增了一条专用回风巷道,这条“通风捷径”让回风阻力降低了35%。

风机改造也是重点。原有主扇已经运行了八年,叶片磨损严重,效率只有额定值的68%。我们更换为变频调速风机,并重新设计了扩散塔结构。这个改动看似不大,但风机效率立即提升到87%,而且耗电量下降了18%。

效果评估显示,改造后工作面有效风量提高了42%,粉尘浓度从每立方米3.2毫克降至1.8毫克。工人们最直接的感受是“呼吸顺畅了”,这个朴素的评价比任何数据都更有说服力。

内蒙古某煤矿的智能化改造让我记忆犹新。这个矿的通风系统传统但可靠,矿领导最初对智能化持保留态度——“能用为什么要改?”直到一次计划外的停机让他们意识到,人工调节已经跟不上生产节奏。

智能化升级从传感器网络开始。我们在全矿布置了86个智能传感器,覆盖所有主要巷道和工作面。这些传感器不仅监测常规的风速、风压,还能实时检测瓦斯浓度、温度等关键参数。安装过程中遇到的最大挑战是信号传输稳定性,后来采用有线无线混合组网才解决这个问题。

核心控制系统采用了模块化设计。三个独立的控制模块分别负责数据采集、智能分析和指令执行。这种架构的好处很明显——即使某个模块出现故障,系统仍能保持基本运行。我记得调试期间,数据分析模块曾经出现过一次误判,但得益于模块隔离,并没有影响现场通风。

智能算法的训练花了两个月时间。系统需要学习该矿的生产规律、人员流动模式,甚至要考虑到季节变化对通风的影响。最初几周,系统给出的调节建议还比较保守,随着数据积累,它的决策越来越精准。现在系统能够提前15分钟预测瓦斯涌出变化,并自动调整相应区域的风量。

最让人惊喜的是节能效果。智能化系统实现了“按需通风”,在交接班和设备检修时段自动降低风量,全年节约电费约80万元。矿长后来开玩笑说,这个系统就像请了个不知疲倦的通风专家,二十四小时在优化矿井的呼吸。

通风改造不是一劳永逸的工程。我见过太多案例,改造初期效果显著,但一两年后各项指标又慢慢回落。问题不在于技术方案,而在于缺乏持续的效果评估和改进机制。

效果评估需要建立多维度的指标体系。除了常规的风量、风压参数,我们还引入了空气质量指数、能耗效率和系统稳定性三个维度。某铁矿的案例很能说明问题——他们的风量达标率很高,但稳定性评分却不及格,进一步分析发现是局部通风机频繁启停导致的。

数据监测应该贯穿整个项目周期。改造前的基础数据、施工期间的过渡数据、改造后的运行数据,这些构成完整的证据链。我们通常建议客户保留改造前至少三个月的运行数据,这样在评估效果时才有可靠的对比基准。

持续改进的关键在于建立反馈闭环。通风系统优化是个迭代过程,需要根据实际运行数据不断微调。某金矿在完成主要改造后,仍然每月召开一次通风优化例会,分析系统运行数据,讨论改进空间。这种制度化的复盘机制让他们在一年内又挖掘出12%的能效提升空间。

效果评估也要考虑人的因素。再好的系统也需要人来操作和维护。我们发现在那些效果持续良好的矿山,通风技术人员都深度参与了优化过程。他们理解系统原理,能够及时发现并解决小问题。这种“技术传承”往往比硬件投入更重要。

持续改进还需要关注技术演进。通风技术一直在进步,新的传感器、更高效的风机、更智能的控制算法不断涌现。保持与技术发展的同步,在适当时机引入新技术升级,这样才能让通风系统始终保持在最佳状态。

本文地址: https://ishool.com/post/669.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-22访客

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-11-11facai888

2025-11-11facai888

2025-11-10facai888

2025-11-12facai888

2025-10-12facai888

2025-10-07facai888

2025-11-12facai888

2025-11-12facai888

2025-11-11facai888

2025-11-12facai888

2025-10-17facai888

扫码二维码

获取最新动态