热回收系统像一位沉默的节能管家,悄悄收集着工业生产中散失的热量。想象一下钢铁厂熔炉旁滚烫的废气,化工厂反应塔里蒸腾的蒸汽,这些被随意排放的热能,其实都是可以重新利用的宝贵资源。

热回收系统本质上是个能量中转站。它捕捉工业生产过程中产生的废热,通过特定设备进行能量转换,让这些原本要排入大气的热能重新发挥作用。常见的分类方式很有意思——按温度区间划分,高温回收系统能处理500℃以上的废气,中温系统适用于200-500℃的工况,低温系统则专门回收200℃以下的余热。

按传热方式区分更显精妙。间壁式换热器让冷热流体隔着金属板交流热量,完全不接触;再生式设备则像热量的蓄水池,轮流储存和释放热能;热管技术堪称热量的特快专递,利用工质相变实现高效传热。记得参观过一家陶瓷厂,他们的窑炉排气温度高达400℃,安装间壁式换热器后,预热了进入窑炉的助燃空气,每年节省的天然气相当于800户家庭的年用量。

在碳中和的宏大叙事中,热回收系统扮演着关键角色。它不需要额外燃烧化石燃料,仅仅是把逃逸的能量重新捕捉回来。这种“变废为宝”的特性,让热回收成为最直接的减碳路径之一。

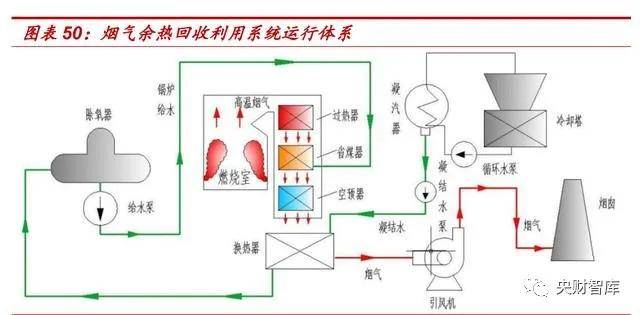

数据很能说明问题。普通锅炉的热效率通常在85%左右,加装烟气冷凝回收装置后,整体效率可以提升到95%以上。对于耗能大户来说,这10个百分点的提升意味着每年减少数千吨的碳排放。更妙的是,热回收系统在减排的同时还能降低运营成本,这种双赢模式让企业有动力主动采用低碳技术。

热回收的魅力在于它的普适性。从发电厂的汽轮机排气,到数据中心服务器散发的热量,再到超市冷藏柜排出的暖风,几乎每个产生废热的场景都是它的用武之地。

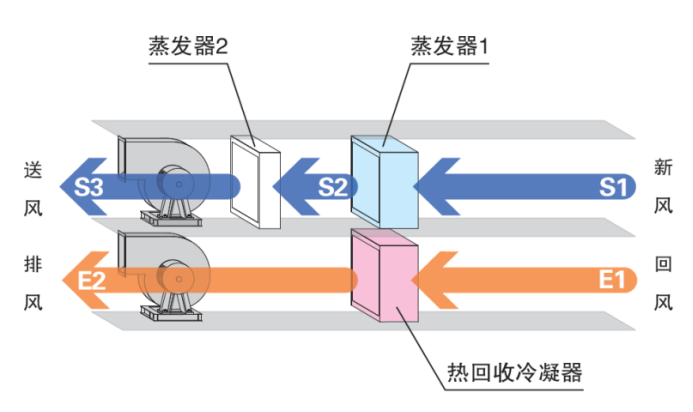

板式换热器像是热量的舞蹈教室。冷热流体在波纹板形成的通道里交错流动,通过薄金属板进行热交换。这种设计创造了巨大的传热面积,效率非常高。不过它对流体清洁度要求较严,容易结垢的介质需要谨慎选择。

热管技术的精妙令人赞叹。密闭管体内的工质在热端吸热蒸发,蒸汽流向冷端冷凝放热,冷凝液再通过毛细作用返回热端。这个循环不需要外部动力,传热效率却是铜管的数百倍。去年协助改造的注塑车间就采用了热管余热回收装置,将注塑机液压系统散发的热量用来预热原料,投资回收期不到两年。

回转式空气预热器在电厂中很常见。它的蓄热体缓慢旋转,交替经过烟气和空气通道,不断吸收烟气热量并传递给空气。这种设计适合处理大流量的低温烟气,虽然存在少许漏风问题,但整体节能效果相当显著。

每种设备都有其独特的性格特征。板式换热器紧凑高效但怕脏,热管灵活可靠但成本稍高,回转式处理量大却需要精心维护。理解这些特性,才能为不同的应用场景找到最合适的热回收方案。

热回收系统装上了不等于就万事大吉。就像买了辆好车,你得知道怎么开最省油,什么时候该保养,遇到特殊路况该如何调整。优化热回收系统也是这个道理,它需要一套科学的评估方法和灵活的调节策略。

评估热回收系统不能光凭感觉。你得有一套完整的指标体系,就像体检报告上的各项指标,全面反映系统的健康状况。

热回收效率是最直观的指标。它告诉你系统从废热中实际回收了多少能量。但这个数字单独看容易误导——有些系统热回收效率很高,但本身阻力太大,导致风机水泵多耗的电比回收的热还多。这时候就要看综合能效比,它考虑了系统自身的能耗,更真实反映节能效果。

传热系数是个专业但关键的参数。它衡量换热器传热能力的强弱。传热系数下降往往意味着设备内部结垢或堵塞,需要清洗维护了。压降指标同样重要,过大的压降意味着更多的输送能耗。这些指标共同构成了评估系统的多维视角。

我记得去年评估过一套化工装置的热回收系统。表面看热回收效率达到65%,相当不错。但仔细测算发现,因为换热器选型偏大,流体流速过低,实际传热系数只有设计值的70%。通过调整运行参数,把流速提高到合理范围,系统整体能效提升了12%。

热回收系统不是装好就一劳永逸的。它需要根据工况变化灵活调整,就像老司机根据路况随时换挡。

流量匹配是个基础但常被忽视的优化点。热流体和冷流体的流量比需要精心调配。比例失调会导致要么热流体没充分冷却,要么冷流体升温不足。通过安装变频泵和智能阀门,可以实现流量的动态匹配,让热量交换始终处于最佳状态。

温度控制策略直接影响系统性能。出口温度设定过高,回收的热量就少;设定过低,可能影响工艺要求或导致结露腐蚀。比较好的做法是设定一个合理的目标温度区间,让系统在这个范围内自动优化。

清洗维护的时机选择也很讲究。等到换热效率明显下降再清洗,已经损失了大量能量。基于压差和传热系数的预测性维护,能在性能开始衰减时就及时干预。某食品厂的蒸汽冷凝水回收系统,通过优化清洗周期,年节能率提升了8%。

热回收系统很少单独工作。它就像乐队中的一员,需要和其他乐器配合才能奏出完美乐章。

和热泵的组合特别值得关注。热回收系统把废热温度提升到可用水平,热泵再进一步升温到工艺需要的温度。这种梯级利用方式,让低温废热也有了用武之地。某区域供暖项目就采用了这种组合,用污水处理厂的出水作为热源,先经过板式换热器初步回收,再用热泵提升温度,供热成本比传统方式低了40%。

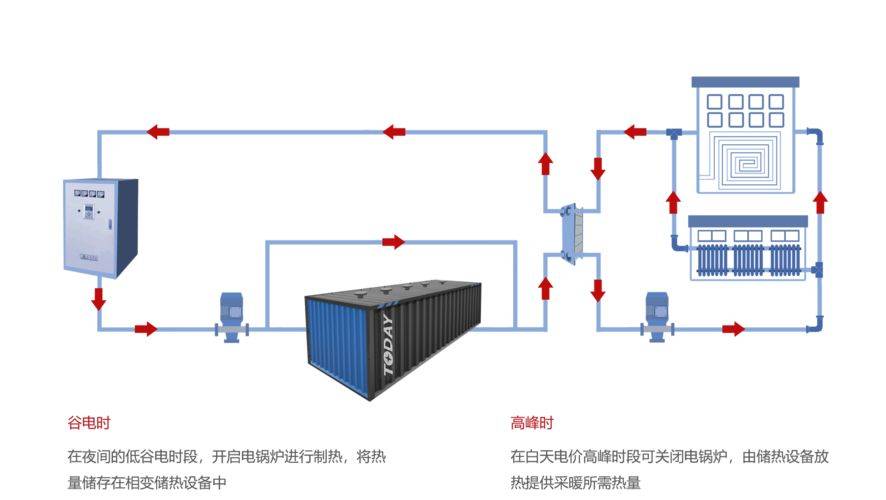

与储能技术的结合创造了新的可能性。把回收的热量储存起来,在用热高峰时释放,实现了能量的时空转移。相变储热材料的发展让这种组合更加实用,它们单位体积的储热能力是水的5-8倍。

能源管理系统的集成让优化更智能。通过实时监测整个能源系统的运行状态,自动调整热回收系统的运行策略。当用热设备负荷变化时,热回收系统能及时响应,避免能量的浪费或不足。

理论说再多,不如看看真实世界的例子。

某大型商场的空调系统改造很能说明问题。原来制冷机组产生的冷凝热直接排到大气,同时生活热水需要锅炉加热。改造时在制冷机组上加了热回收装置,把冷凝热用来预热生活热水。夏季制冷期,生活热水基本不用额外加热,全年节能率达到23%。这个案例的巧妙之处在于找到了冷热需求的匹配点。

更复杂的是某化工厂的全厂热集成项目。他们不是单个设备各自为战,而是把整个工厂的热源和热汇统筹考虑。通过夹点分析技术,找出了最优的热量回收网络。改造后,蒸汽消耗量减少35%,冷却水用量降低28%。这个项目证明,系统级的优化往往比单个设备的改进效果更显著。

热回收系统的优化是个持续的过程。新技术、新材料的出现不断拓展着优化的空间。重要的是建立系统的思维方式,把热回收放在整个能源体系中考虑,才能挖掘出最大的节能潜力。

本文地址: https://ishool.com/post/686.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-10-12facai888

2025-10-30facai888

2025-10-25facai888

2025-10-24facai888

2025-10-26facai888

2025-10-25facai888

2025-10-25facai888

2025-10-24facai888

2025-11-11facai888

2025-10-31facai888

2025-10-26facai888

扫码二维码

获取最新动态