陶瓷行业正面临一场静悄悄的革命。走进任何一家现代化陶瓷厂,你会发现那些冒着浓烟的高耸烟囱正在被更清洁的生产线取代。这背后是低碳技术对传统陶瓷制造的深刻重塑。

低碳技术本质上是一套减少碳排放的生产体系。在陶瓷釉料领域,它意味着从原料选择到烧成工艺的全面革新。传统陶瓷生产消耗大量能源,每吨瓷砖的碳排放相当于一辆汽车行驶500公里的排放量。这个数字让人不得不重新思考我们的制造方式。

我记得参观过一家率先采用低碳技术的陶瓷企业。他们的工程师告诉我,仅仅通过优化釉料配方,就能将烧成温度降低50摄氏度,年节省天然气消耗达15%。这种改变不仅降低了成本,更重要的是减少了温室气体排放。

低碳技术在陶瓷行业的重要性已经超越单纯的成本考量。它正在成为企业参与全球竞争的门槛。欧盟碳边境调节机制开始对高碳产品征收额外关税,这迫使出口型企业必须拥抱低碳转型。

传统釉料配方存在几个棘手的问题。铅镉等重金属的使用曾经很普遍,这些物质在烧成过程中会释放有毒气体。高温烧成需要消耗大量燃料,通常要达到1200摄氏度以上。这样的温度不仅能耗高,还容易导致釉面缺陷。

原料选择上过度依赖优质矿物资源。某些特定产地的长石、石英几乎成为配方标配,这带来供应链风险和资源枯竭问题。运输这些原料产生的碳足迹同样不容忽视。

配方稳定性是另一个痛点。为了保证釉面质量,传统做法往往是增加熔剂用量,这反过来又推高了烧成温度。这种恶性循环困扰着许多陶瓷生产企业。

低碳技术的应用前景令人振奋。预计到2025年,采用低碳釉料配方的陶瓷产品将占据30%的市场份额。这个增长动力来自消费者环保意识的觉醒和法规政策的双重推动。

新型低温釉料正在突破性能瓶颈。过去认为必须高温才能实现的釉面效果,现在通过配方优化在更低温度下也能达到。这为节能生产打开了新的可能性。

数字化技术为低碳配方开发提供强大支持。通过计算机模拟可以预测不同配方的烧成行为和釉面表现,大大缩短研发周期。这种智能化的研发方式正在改变传统依赖经验试错的模式。

废弃物资源化利用展现出巨大潜力。一些企业开始将其他工业的副产品转化为釉料原料,既解决了废弃物处置问题,又降低了原料成本。这种循环经济模式可能成为未来主流。

从全球视野看,低碳陶瓷技术正在形成新的产业标准。那些及早布局的企业将在未来市场竞争中占据有利位置。这场绿色变革不仅仅是环保要求,更是行业升级的必然选择。

设计低碳陶瓷釉料就像在调一杯特殊的鸡尾酒——既要保证口感醇厚,又要控制酒精浓度。在陶瓷工厂的实验室里,配方工程师们正在重新定义传统配方设计的规则。

原材料的选择决定了配方的碳足迹起点。传统釉料依赖高纯度矿物原料,这些原料的开采和运输过程产生大量碳排放。现在更倾向于选择本地易得的原料,减少运输环节的碳足迹。

我认识一位在景德镇工作的配方工程师,他们最近成功用当地丰富的花岗岩尾矿替代了部分长石原料。这个改变不仅降低了原料成本,还解决了尾矿堆积的环境问题。他说:“找到合适的替代原料就像拼图,需要不断尝试才能找到最佳组合。”

低熔点原料成为新宠。锂辉石、霞石正长岩等天然低熔点矿物可以显著降低釉料熔融温度。工业副产品如矿渣、玻璃粉也展现出替代潜力。这些材料原本需要处置,现在变废为宝,实现资源循环利用。

原料的预处理方式同样重要。精细研磨可以提高原料反应活性,使得在较低温度下就能形成理想釉面。但研磨过程本身消耗能源,需要在预处理能耗和烧成节能之间找到平衡点。

烧成是陶瓷生产中最耗能的环节,每降低10摄氏度就能节省约2%的能源。配方设计需要围绕温度优化展开,这不仅仅是调整几个数字那么简单。

烧成曲线的优化很关键。传统烧成采用固定的升温保温程序,现在通过研究釉料熔融特性,可以设计更智能的烧成曲线。快速升温和适当缩短保温时间都能有效降低能耗。

窑炉气氛控制影响釉面质量。氧化气氛和还原气氛的选择会影响釉料呈色和表面效果。通过精确控制气氛,可以在较低温度下获得理想的釉面效果,避免为了弥补缺陷而提高温度。

我记得参观过一个采用新型烧成工艺的工厂。他们的窑炉工程师展示了实时能耗监控系统,能够根据釉料配方自动调整烧成参数。这种精细化控制让能耗降低了20%,而产品质量反而更加稳定。

配方设计本质上是在性能要求和环境影响之间寻找最佳平衡点。追求极致性能往往意味着更高的环境代价,而单纯考虑环保可能牺牲产品品质。

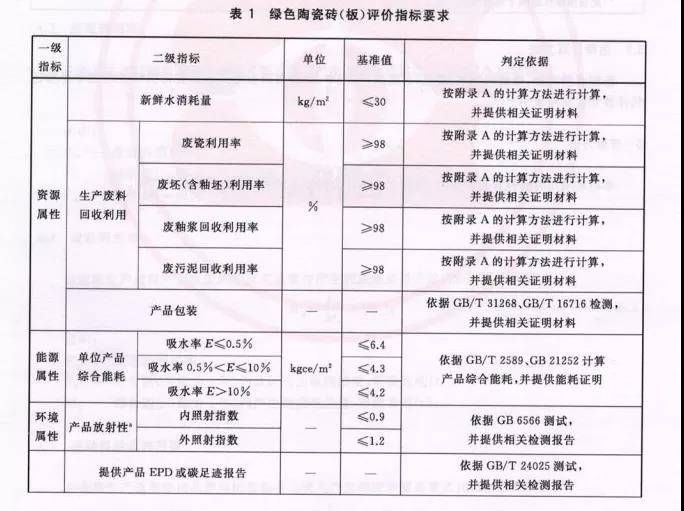

釉面性能的评估标准需要更新。传统上重视光泽度、硬度、耐腐蚀性等指标,现在需要加入碳足迹评估。一个配方可能在某些性能指标上稍逊,但整体环境效益更优,这样的配方值得推广。

生命周期评估方法帮助量化环境影响。从原料开采到产品废弃的全过程碳排放在配方设计阶段就要考虑。这种方法改变了以往只关注生产环节的局限思维。

实际应用中会出现各种权衡。比如某些环保原料可能导致釉面出现微小瑕疵,这时需要判断这种瑕疵是否影响使用功能。有时候轻微的外观变化在环保价值面前是可以接受的。

配方设计师正在学习用新的视角看待“完美釉面”。允许存在一些不影响使用的自然痕迹,就像手工陶瓷的独特魅力,这种理念转变本身也是低碳设计的一部分。

可持续性成为新的质量维度。一个好的低碳配方不仅要满足使用要求,还要经得起环境效益的检验。这种多维度的评价体系正在重塑整个行业的价值观。

走进现代化的陶瓷实验室,你会看到配方工程师们正在用全新的技术手段重新定义釉料制备。这些技术不仅改变了传统工艺,更在悄然推动整个行业的绿色转型。

低温快烧就像给陶瓷生产按下了加速键。传统釉料需要在1250摄氏度以上烧成,而新技术能将温度降至1000摄氏度左右。这个温度区间的突破带来的是能耗的显著下降。

熔块配方设计是低温快烧的核心。通过精确调控二氧化硅、氧化铝、碱金属氧化物的比例,可以降低釉料的熔融温度。我见过一个案例,某企业通过调整熔块组成,成功将烧成温度降低了80摄氏度,每年节省的燃气费用相当可观。

釉料颗粒度控制影响烧成效率。更细的釉料颗粒具有更大的比表面积,在加热过程中反应更充分。但颗粒过细会导致釉浆流动性问题,需要在细度和工艺性能之间找到那个甜蜜点。

烧成周期的缩短同样重要。传统烧成需要10小时以上,采用快烧技术后可以压缩至4-6小时。这不仅节约能源,还提高了窑炉的周转率。记得有位工程师告诉我,他们工厂改造后,产能提升了30%,而能耗反而下降了15%。

废弃物在配方师眼中可能是被埋没的宝藏。陶瓷厂每天产生的废釉、废坯,还有其他工业的副产品,都在寻找重新利用的机会。

废釉回收需要精细处理。收集的废釉经过粉碎、筛分后,可以作为新釉料的原料。但不同批次废釉成分存在差异,需要建立严格的质量控制体系。某陶瓷企业通过废釉回收系统,每年减少原料采购成本近百万元。

其他工业废弃物展现替代潜力。钢渣、粉煤灰、废玻璃这些材料含有釉料所需的硅、铝、钙等元素。经过适当处理,它们可以部分替代传统矿物原料。这种跨行业的资源循环正在形成新的产业链。

生物质灰烬的应用值得关注。稻壳灰、秸秆灰等农业废弃物富含二氧化硅,是良好的釉料原料。这些材料原本需要焚烧或填埋,现在变废为宝,实现了农业和工业的绿色联动。

助剂虽小,却在配方中扮演着关键角色。新型环保助剂不仅要提升性能,还要确保整个生命周期的环境友好。

有机增稠剂的革新。传统增稠剂可能含有害物质,新一代产品采用天然高分子材料,在保证釉浆稳定性的同时,烧成时能完全分解,不留有害残留。

悬浮剂的环保升级。通过使用改性纤维素等生物基材料,替代传统的合成聚合物。这些材料来自可再生资源,降解性能更好。我在实验室测试过一款新型悬浮剂,效果不输传统产品,环境指标却提升明显。

矿化剂的低温化改进。新型复合矿化剂能在较低温度下促进釉料熔融,减少高温矿化剂的使用。这些改进看似微小,累积效应却相当显著。

数字化正在改变配方开发的传统模式。过去依赖经验的试错法,现在正被数据驱动的方法取代。

计算机辅助设计提升开发效率。通过建立釉料成分与性能的数学模型,可以预测配方改变带来的影响。某研究团队开发的智能设计系统,能将配方开发时间从数月缩短到数周。

机器学习算法发现隐藏规律。分析大量实验数据后,算法能找出人眼难以察觉的成分-性能关系。这些发现往往能带来突破性的配方改进。

虚拟仿真减少实验次数。在计算机上模拟釉料烧成过程,预测釉面效果,大大减少了实际烧试的次数。这种数字孪生技术不仅节约成本,还加快了创新步伐。

实时监测系统优化生产过程。通过在窑炉安装传感器,实时监控釉料状态,及时调整工艺参数。这种动态优化确保了每批产品的质量稳定,同时最大化能效利用。

这些技术的综合应用正在重塑陶瓷釉料配方的未来。从实验室的创新到工厂的实践,每一步都在推动着行业向更低碳、更可持续的方向发展。

当你走进一家正在实施低碳改造的陶瓷工厂,会感受到传统工艺与现代理念的碰撞。从实验室的理想配方到生产线的稳定输出,这个过程既充满挑战,也蕴含着巨大机遇。

釉料制备环节的精细化控制很关键。传统的大批量一次性投料方式正在被小批量多批次取代。这种转变减少了原料浪费,也提高了配方的灵活性。我记得参观过一家工厂,他们通过优化投料系统,原料利用率从85%提升到了94%。

施釉工艺的改进空间很大。传统的浸釉、喷釉方法往往造成釉料过度使用。现在采用静电施釉技术,釉料利用率能提高20%以上。这个改进不仅节约原料,还减少了后续清洁工作的负担。

窑炉运行参数的智能调控。通过安装温度、压力、气氛传感器,实时调整烧成曲线。某企业引入智能窑控系统后,产品合格率提升了5个百分点,同时能耗降低了8%。这些数据背后是持续优化的工艺参数在发挥作用。

余热回收系统的完善。窑炉排放的高温废气不再直接排入大气,而是通过热交换器预热助燃空气或干燥坯体。这种能量的梯级利用让整个生产系统的能效显著提升。

釉面外观的评判需要量化指标。传统依赖老师傅经验的目测法正在被色差仪、光泽度计等仪器取代。这些客观数据让质量管控更加精准。我们实验室最近建立了一套数字化的釉面评价体系,大大减少了人为判断的偏差。

物理性能的测试标准需要更新。随着低温快烧技术的应用,传统的强度、硬度测试方法可能不再适用。开发适合新工艺的测试方法成为当务之急。某检测机构正在制定低碳釉料的专用测试标准,这个工作对行业规范发展很重要。

化学稳定性的评估要更严格。低碳釉料可能使用了一些新型原料,需要确保其重金属析出等安全指标符合要求。建立从原料到成品的全程追溯体系,让每个环节的质量都可控可查。

耐久性测试要模拟实际使用环境。除了常规的耐磨、耐酸碱测试,还需要考虑产品在使用寿命结束后的可回收性。这种全生命周期的质量观正在成为行业新标准。

碳足迹计算要覆盖整个生命周期。从原料开采、运输到生产、使用,直至废弃处理,每个环节的碳排放都需要精确核算。我参与过一个项目,发现原料运输环节的碳排放占到了总排放的15%,这个数据让企业重新优化了供应链布局。

污染物排放的全面监测。除了常规的二氧化硫、氮氧化物,还要关注釉料中可能挥发的重金属元素。新型在线监测设备能实时捕捉这些微量排放,为环境管理提供数据支持。

水资源利用效率的评估。釉料制备过程中的用水量、废水处理效果都需要量化评价。某工厂通过循环水系统,实现了生产用水零排放,这个案例很值得借鉴。

固体废弃物的资源化率计算。不仅要统计废弃物产生量,更要追踪其再利用情况。建立废弃物资源化台账,让每个环节的物料流向都清晰可见。

成本核算要体现环境价值。传统的成本计算往往忽略环境外部性,新的核算方法需要将碳税、排污费等环境成本纳入考量。这种全成本分析能更真实地反映低碳技术的经济性。

投资回报周期的重新评估。低碳改造的初期投入可能较高,但长期来看,能源节约、原料成本下降带来的收益相当可观。某企业算过一笔账,他们的低碳改造项目投资回收期只有2.3年,比预期快了近一年。

政策红利要充分利用。各地对低碳项目都有相应的补贴和税收优惠。建立专门的政策研究团队,确保企业能享受到这些支持。这个工作看似简单,实际操作中很多企业都错过了应得的优惠。

供应链的协同降本。与供应商建立长期合作关系,共同开发更环保、更低成本的原料方案。这种上下游联动往往能带来意想不到的降本效果。我们与几个主要供应商建立的联合研发机制,每年都能推出几款性价比更高的环保原料。

风险评估与管理创新。低碳技术应用过程中可能存在一些未知风险,需要建立相应的预警和应对机制。同时,通过绿色金融、碳交易等工具,可以将环境效益转化为经济效益。

实施低碳釉料配方不是简单的技术替换,而是一场涉及技术、管理、理念的系统性变革。每个环节的优化都在推动着陶瓷行业向更绿色、更可持续的未来迈进。

本文地址: https://ishool.com/post/611.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-11-11facai888

2025-11-11facai888

2025-11-09facai888

2025-11-09facai888

2025-11-09facai888

2025-11-10facai888

2025-11-09facai888

2025-11-11facai888

2025-11-12facai888

2025-11-11facai888

2025-11-12facai888

扫码二维码

获取最新动态