晋矿智造研的诞生并非偶然。它源于晋矿集团对传统煤炭生产方式局限性的深刻认知,以及对智能化转型的迫切需求。我记得几年前参观过一座传统选煤厂,那时操作工人需要时刻守在跳汰机旁,凭经验调整阀门和风压。整个车间弥漫着煤尘,设备运行数据记录在纸质台账上,生产效率很大程度上依赖工人的个人经验。

这种场景在今天的晋矿已经很难见到。晋矿智造研作为集团内部的技术研发中心,从最初的三五人小组发展到如今拥有近百名工程师的专业团队。他们的定位非常明确——成为矿山智能化改造的技术引擎,专注于解决生产过程中的实际痛点。跳汰机控制优化项目就是他们最早启动的核心课题之一。

想象一下,从矿井开采出来的原煤就像一锅混杂着米粒和沙子的粥。跳汰机就是那个能够精准分离米粒和沙子的神奇工具。在煤炭洗选工艺中,跳汰机承担着最核心的分选任务,它的工作效果直接影响着最终精煤的质量和产量。

跳汰机通过周期性地鼓入压缩空气,使水箱中的水流产生上下脉动。密度较小的精煤颗粒会浮在上层,而密度较大的矸石则会沉到底部。这个看似简单的物理过程,实际上蕴含着极其复杂的流体力学原理。每一台跳汰机都像是一位不知疲倦的舞者,在特定的节奏下完成着精煤与矸石的分离舞蹈。

传统跳汰机的控制方式往往依赖于操作工的经验判断。老师傅们能够通过观察床层状态和听取设备声音来调整参数,但这种经验难以量化传承。当原煤性质发生变化时,控制参数的调整往往存在滞后性,导致精煤产率波动。

智能矿山建设就是要打破这种依赖个人经验的局面。控制优化不仅仅是简单地用自动化代替人工,更重要的是让设备具备自我学习和自适应能力。在晋矿智造研的规划中,跳汰机控制优化是整个智能选煤系统的基础环节。它就像智能矿山的大脑神经末梢,实时感知生产状态并做出精准响应。

我曾与一位在跳汰岗位工作了二十年的老师傅交流,他感慨地说现在的控制系统让他从繁重的体力劳动中解放出来,能够更专注于工艺改进。这种转变不仅提升了生产效率,更重要的是改变了传统煤炭行业的工作方式。

晋矿智造研将跳汰机控制优化视为智能矿山建设的突破口,这个选择体现了他们对核心工艺环节的深刻理解。当最基本的分离设备实现智能化,整个选煤系统的升级就拥有了坚实的技术基础。

跳汰机的工作过程就像一场精心编排的水中芭蕾。当原煤进入跳汰室,压缩空气有节奏地鼓入,水流开始上下脉动。精煤颗粒轻盈上浮,矸石颗粒沉稳下沉,这个看似简单的分离过程其实需要精确控制多个关键参数。

风阀开度直接决定水流脉动的强度。开度过大,精煤容易随水流流失;开度过小,又无法有效分离矸石。排料闸门的高度控制着床层厚度,就像调节筛网的疏密程度。还有跳汰频率,这个参数需要根据原煤的粒度组成灵活调整。记得我们在实验室测试时发现,同样的原煤,频率相差0.2赫兹就会导致精煤产率波动3%左右。

水流特性也是个微妙因素。水的流速、浓度都会影响分选效果。有时原煤中细粒煤含量较高,就需要适当降低水流速度,给细小颗粒足够的沉降时间。这些参数之间存在着复杂的耦合关系,一个参数的改变往往需要其他参数协同调整。

传统PID控制就像一位固执的老工匠,严格按照设定规则工作。但当原煤性质突然变化时,这种刚性控制就显得力不从心。晋矿智造研引入的模糊控制算法更像是经验丰富的老师傅,能够处理那些“大概”、“可能”的模糊状态。

我们开发的自适应控制系统会实时监测床层状态。当传感器发现床层变得过于密实,系统会自动加大风压;如果精煤带出现混乱,则会调整排料速度。这种动态调整能力让跳汰机具备了某种程度的“智能”。

深度学习算法的加入让控制更加精准。系统通过分析历史数据,能够预测特定原煤条件下的最佳参数组合。有次我们处理一批特殊煤质,传统方法需要反复调试,而智能系统在十分钟内就找到了最优参数,精煤产率比预期高出两个百分点。

模型预测控制可能是最值得期待的技术。它不仅能处理当前状态,还能预测未来几分钟内的工艺变化。这就好比下棋时不仅考虑当前局面,还要预判后续几步的走势。

传感器是跳汰机的“眼睛”和“耳朵”。我们在跳汰室不同高度布置了压力传感器,这些传感器能精确感知床层的密实程度。就像中医把脉,通过脉搏的强弱快慢判断身体状况。

密度检测仪实时监测精煤和矸石的分离效果。这种非接触式测量避免了传统取样分析的滞后性。位移传感器监控着排料闸门的实际开度,确保执行机构准确响应控制指令。这些传感器构成了一个立体的感知网络。

数据采集系统需要处理海量的实时数据。我们采用分布式采集架构,在每个跳汰机旁部署边缘计算节点。这些节点会先进行数据预处理,只将有价值的信息上传到中央服务器。这种设计既减轻了网络负担,又提高了系统响应速度。

记得有台跳汰机曾经出现周期性波动,传统方法很难定位问题。我们在关键位置增加了振动传感器,最终发现是某个风阀存在轻微漏气。这个案例让我们意识到,有时候需要跳出常规思维来配置传感系统。

通信协议的标准化也很重要。不同厂商的设备使用不同的通信协议,就像一群人各说各的方言。我们开发了统一的协议转换模块,让所有传感器都能“说同一种语言”。这个改进让系统集成变得简单许多。

数据质量直接影响控制效果。我们建立了数据清洗机制,自动识别并剔除异常数据。同时设置多重备份,确保在任何单点故障时系统都能持续运行。这些看似琐碎的细节,恰恰是系统稳定运行的保障。

晋矿三号洗煤厂的跳汰机改造项目至今让我记忆犹新。那台服役超过十五年的老设备,控制方式还停留在手动调节阶段。操作工需要凭经验观察洗选效果,不断调整风压和排料门开度。这种依赖人工经验的方式存在明显局限性——不同班组的操作习惯差异会导致生产指标波动。

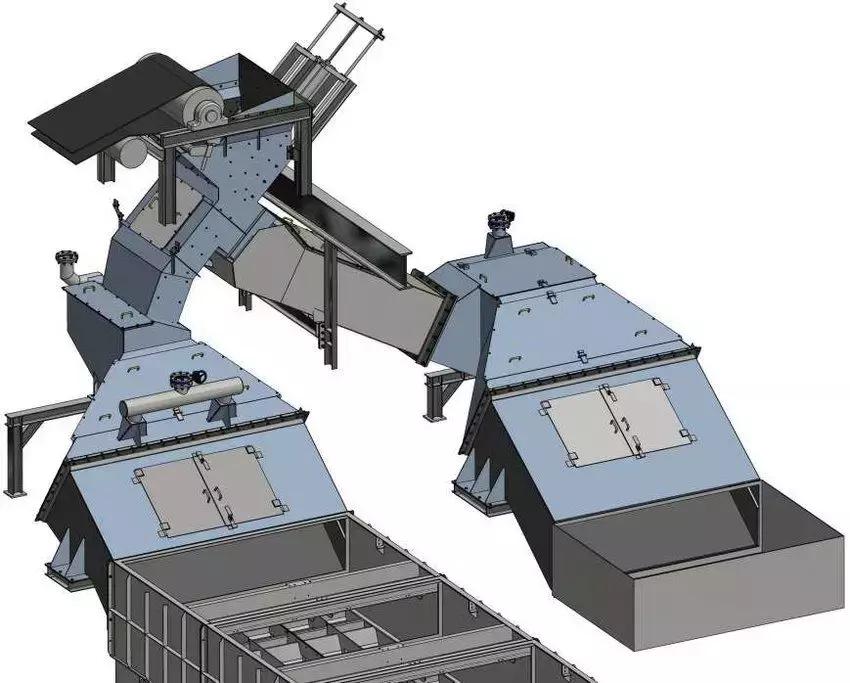

改造工程从传感器网络铺设开始。我们在跳汰室侧壁安装了八组压力传感器,实时监测床层密度分布。排料机构加装了高精度位移传感器,取代了原来的机械刻度盘。最关键的改进是在风室入口处增设了智能风阀,这个小小的改动让风量控制精度提高了三倍。

控制系统的核心升级用了我们自主研发的智能控制平台。这个平台集成了模糊控制和自适应算法,能够根据原煤特性自动优化控制参数。有意思的是,系统运行初期,有位老师傅总是不信任自动控制,经常手动干预。直到有次他生病请假,系统独自运行的那周,各项指标反而更加稳定。

通信网络改造也是个挑战。老厂区的布线条件有限,我们采用工业无线网络与光纤混合的方案。关键控制节点保留有线连接,监测数据通过无线传输。这种混合架构既保证了可靠性,又节省了改造成本。

数据最能说明问题。改造完成后的第一个月,我们就看到了明显变化。精煤产率从原来的78.3%提升到82.1%,这个提升幅度超出了预期。更令人惊喜的是产品质量的稳定性——精煤灰分指标的波动范围缩小了60%。

能耗数据同样令人鼓舞。每吨原煤的耗电量下降了12.7%,主要得益于风系统的精准控制。传统控制方式下,风阀往往保持在较高开度“以防万一”,现在系统会根据实际需要动态调节。空压机的运行时间每天平均减少三个小时,这对设备寿命和维护成本都是利好。

处理能力的提升也很显著。同样的设备,小时处理量从180吨增加到195吨。这不是靠加大负荷实现的,而是通过优化参数减少了无效作业时间。跳汰周期的调节更加精细,每个脉动周期都发挥最大效率。

人工干预次数大幅减少是个意外收获。改造前,操作工平均每班需要调整参数20多次,现在这个数字降到5次以下。工友们开玩笑说,现在的工作从“调设备”变成了“看设备”,他们有更多时间关注整体工艺状况。

预防性维护系统的价值在一次突发事件中得到验证。某个周日夜班,系统突然发出风阀执行机构预警。值班人员检查时并未发现异常,但系统基于振动数据分析预测该部件将在48小时内失效。维修班组在第二天白班时更换了相关零件,果然发现内部齿轮存在早期磨损。

我们建立的故障知识库收录了近百种典型故障模式。系统会实时比对运行数据与故障特征,提前发出预警。有次系统提示床层异常,检查发现是原煤中混入了较多杂物。这种早期预警避免了可能的生产中断。

设备健康度评分系统让维护工作更有计划性。每个关键部件都会根据运行时间、负荷强度、历史故障等指标计算健康分数。低于阈值时自动生成维修工单,维修人员可以提前准备备件,安排检修窗口。

远程诊断功能在疫情期间发挥了重要作用。当时有个跳汰机出现间歇性波动,现场的工程师难以定位问题。我们通过远程接入分析历史数据,发现是某个传感器的信号受到新安装的变频器干扰。这个问题的解决只用了半天时间,要是在过去可能需要停机排查好几天。

数据驱动的维护策略正在改变传统观念。以前设备都是按固定周期检修,现在则根据实际状态安排。有些部件在良好状态下可以延长使用时间,有些则需要提前更换。这种精准维护既保证了设备可靠性,又避免了过度维护的浪费。

记得有台跳汰机的排料机构曾经每月都要维修,大家都认为是设计缺陷。通过长期数据追踪,我们发现问题的根源是控制参数设置不当导致设备频繁启停。调整参数后,同样的设备连续运行半年都没有出现故障。这个案例让我们深刻认识到,很多设备问题其实都是控制问题。

精煤产率的提升数字背后,反映的是整个洗选过程的精细化程度。从78.3%到82.1%的增幅,看似只有不到四个百分点,但折算到年处理百万吨的洗煤厂,这意味着每年多产出近四万吨精煤。这个增量足以满足一个小型钢铁厂一个月的原料需求。

我印象特别深的是去年冬天的一个案例。当时由于井下地质条件变化,原煤质量出现波动,灰分比平时高出两个百分点。放在改造前,这种波动肯定会导致精煤产率大幅下降。但优化后的控制系统自动调整了跳汰频率和风压参数,最终产率仅下降了0.5%。这种适应能力让生产工艺具备了“弹性”。

产率提升不仅体现在数字上,更体现在产品质量的稳定性上。精煤灰分标准差从0.8降至0.3,这个改善让我们的产品在市场上获得了溢价空间。客户反馈说,现在收到的精煤批次间差异很小,他们的炼焦配煤工艺更容易控制。

能耗的降低往往容易被忽视,但它的累积效应相当可观。每吨原煤耗电降低12.7%,按晋矿三号厂年处理90万吨计算,每年节省的电费就超过百万元。这还不包括设备磨损减少带来的维护成本下降。

空压机运行时间的减少是个典型的例子。改造前,空压机几乎全天候运行,现在每天只需要运行20小时左右。这不仅节约电费,还延长了设备寿命。我们算过一笔账,仅空压机维护费用一年就能节省三十多万元。

风系统的优化带来了连锁效益。精准的风量控制让跳汰床层更加稳定,减少了无效的脉动次数。这就像开车时保持匀速行驶比频繁加减速更省油一样,整个系统运行在最优工况点。有位老工程师感叹,他工作三十年,第一次见到跳汰机的电耗能降到这个水平。

水耗的降低也是个意外收获。由于分选效率提高,循环水浓度更加稳定,补水量相应减少。这个细节在项目初期并没有特别关注,但实际运行后才发现,水处理成本也下降了8%左右。

系统稳定性的提升直接反映在设备运行数据上。改造后,跳汰机非计划停机时间从每月平均36小时降至不足8小时。这个改善对连续生产的洗煤厂来说意义重大,每次意外停机都会导致整个生产链条中断。

我记得有次去车间,正好遇到电网电压波动。老系统遇到这种情况,十有八九会跳停。但新控制系统具备电压自适应功能,自动调整了控制参数,平稳度过了这次波动。在场的操作工都说,这套系统就像给设备请了个“老司机”。

控制系统的自诊断功能让故障处理更加高效。以前设备出现异常,维修工需要花大量时间排查问题。现在系统会直接提示可能的故障点和处理建议,平均故障处理时间缩短了60%以上。这个进步不仅减少了停机损失,也降低了维修人员的工作强度。

设备寿命的延长是另一个隐性收益。由于运行参数更加优化,机械部件的磨损明显减轻。以排料闸板为例,改造前平均三个月就需要更换,现在使用寿命延长到八个月。这种改善虽然不直接体现在产量上,但对降低运营成本很有帮助。

跳汰机控制的优化远未到达终点。我们现在正在试验基于深度学习的预测控制算法,这个技术能够提前半小时预测原煤特性变化,并自动调整控制参数。初步测试显示,这套系统有望将精煤产率再提升一个百分点。

数字孪生技术的应用前景令人期待。我们计划为每台跳汰机建立虚拟模型,在实施任何参数调整前,先在数字世界进行验证。这种方法可以大大降低现场试验的风险,加快优化进程。

5G技术的普及将带来新的可能。超高可靠低时延通信让远程精准控制成为现实。想象一下,未来的跳汰机专家可以在千里之外实时调整设备参数,就像在现场操作一样。这将对偏远矿区的技术支持产生革命性影响。

能耗优化还有很大空间。我们正在研究跳汰机与其他设备的协同控制,比如与破碎机、筛分机形成智能控制回路。这种全流程优化预计能带来额外的节能效果,可能让整体能耗再降低5-8%。

最后想说的是,控制优化的本质是让设备运行更加“聪明”。未来的跳汰机不仅会自己调整参数,还会学习操作人员的偏好,甚至能够预测市场变化对产品质量的要求。这种进化将彻底改变传统的选煤厂运营模式。

本文地址: https://ishool.com/post/623.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-22访客

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-12facai888

2025-11-10facai888

2025-11-11facai888

2025-11-09facai888

2025-10-23facai888

2025-11-11facai888

2025-11-01facai888

2025-10-31facai888

2025-10-31facai888

2025-10-25facai888

2025-10-26facai888

2025-11-02facai888

2025-11-01facai888

扫码二维码

获取最新动态