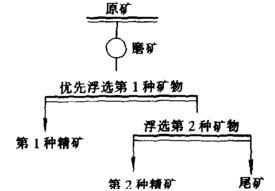

浮选工艺在矿物加工领域扮演着关键角色。这项技术通过物理化学方法将有用矿物与脉石分离,直接影响着资源回收率和企业经济效益。传统浮选过程依赖人工经验调整药剂用量和气泡参数,操作稳定性常常难以保证。

矿物颗粒在浮选槽中与气泡碰撞附着,形成矿化气泡上浮至液面。这个看似简单的过程涉及界面化学、流体力学等多学科原理。精矿品位和回收率是衡量浮选效果的核心指标,二者往往存在此消彼长的关系。

我记得参观过一座运营多年的选矿厂,操作员需要不间断地观察泡沫颜色和形态来调整操作。这种依赖经验的方式在矿石性质变化时显得力不从心,经常导致指标波动。浮选环节的微小改进就能带来显著经济效益,这也是为什么控制优化如此重要。

晋矿智造研平台整合了工业互联网、大数据分析和人工智能技术。这个平台不是简单地将传统流程数字化,而是构建了完整的感知-决策-执行闭环系统。平台架构包含边缘计算单元和云端分析引擎,确保数据处理及时性和深度挖掘能力。

平台设计确实非常巧妙,各类传感器采集的数据经过预处理后进入模型库。工程师可以通过可视化界面监控整个浮选流程,系统会自动标记异常工况并给出处理建议。这种设计极大地降低了操作人员的认知负荷。

优化控制系统带来的价值体现在多个维度。最直接的是精矿品位提升和药剂消耗降低,这对生产成本控制非常关键。系统能够快速响应来矿性质变化,维持生产指标稳定,减少质量波动带来的损失。

长期运行数据表明,优化系统将操作员从重复性劳动中解放出来,使其能专注于工艺改进。这种转变让人力资源配置更加合理,为企业培养复合型技术人才创造了条件。浮选优化不仅是技术升级,更是生产管理模式的革新。

浮选过程的复杂性决定了优化技术必须建立在严谨的理论基础上。晋矿智造研的解决方案不是简单规则堆砌,而是构建了一套完整的智能控制体系。这套体系让浮选过程从依赖经验判断转向数据驱动决策。

传统浮选车间里,操作工依靠肉眼观察泡沫状态,这种主观判断存在明显局限性。晋矿智造研在浮选槽周边部署了多种专用传感器,包括泡沫图像分析仪、在线粒度检测仪、pH值和电化学电位传感器。这些设备组成了一张密集的感知网络。

泡沫图像分析特别有意思。摄像头持续捕捉泡沫表面特征,算法会提取颜色、大小、纹理、稳定度等数十个参数。我记得有个案例,系统通过泡沫纹理变化提前20分钟预测到精矿品位下降,这比人工发现要早得多。数据采集频率达到秒级,为后续分析提供了丰富原料。

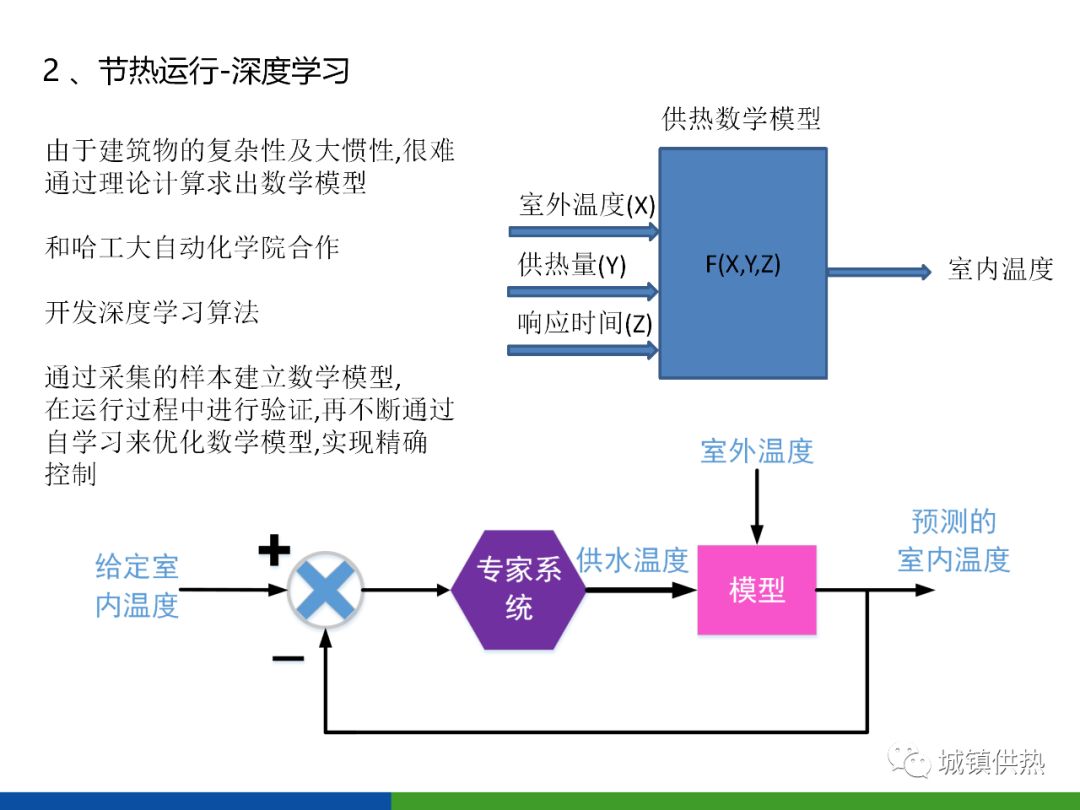

浮选过程变量间存在复杂的非线性关系。简单的单变量控制往往顾此失彼,晋矿智造研建立了多输入多输出的预测模型。模型融合了机理知识和数据驱动方法,既考虑物理化学规律,又适应具体工况。

模型训练使用了大量历史生产数据,涵盖不同矿石类型和操作条件。输入变量包括给矿性质、药剂用量、气泡特性等,输出则聚焦精矿品位和回收率。这个模型能够预测未来一段时间的过程状态,为优化控制提供依据。模型精度确实令人印象深刻,在实际应用中表现出很好的泛化能力。

固定参数的控制器难以应对浮选过程的时变性。晋矿智造研开发了自适应控制算法,能够根据工况变化自动调整控制策略。算法核心在于实时识别过程特性变化,并相应更新控制器参数。

算法设计中考虑了执行器约束和过程安全要求。控制动作既要保证优化效果,又要避免对生产造成过大扰动。这种平衡很考验设计功力,需要深入理解工艺特点。自适应机制让系统在矿石性质波动时仍能保持稳定运行。

感知和模型最终要服务于决策。系统每五分钟执行一次滚动优化,基于当前状态和预测模型,计算最优操作参数。优化目标通常是经济效益最大化,同时满足各项工艺约束。

决策机制中嵌入了专家经验规则,确保优化结果符合生产实际。当系统检测到异常工况时,会启动特殊处理程序,优先保证生产安全。这种设计既发挥了优化算法的优势,又保留了人工智慧的判断力。实时优化让浮选过程始终运行在较佳状态。

整个技术原理环环相扣,从感知到决策形成完整闭环。这不仅仅是自动化程度的提升,更是对浮选过程理解的深化。技术团队在开发过程中克服了许多工程实现难题,才让理论方案落地为实用工具。

理论方案的价值最终要通过实践检验。晋矿智造研的浮选控制优化系统已经在多个矿区投入使用,从实验室走向生产一线。这些应用案例不仅验证了技术可行性,更积累了宝贵的工程经验。

不同矿区的浮选车间面临各自独特挑战。晋矿智造研系统展现出良好的适应性。在山西某大型煤矿,主要问题是原煤质量波动大,传统控制方式下精煤灰分经常超标。系统部署后,通过实时调整起泡剂和捕收剂比例,灰分合格率提升了近15个百分点。

另一个应用场景在内蒙古的铜矿。那里矿石性质复杂,回收率一直不稳定。我记得现场工程师最初对系统持怀疑态度,但运行一个月后,回收率波动范围从原来的±5%缩小到±1.5%。这种改善直接体现在经济效益上。系统特别擅长处理多金属共生矿石的分离难题,药剂用量优化效果明显。

高海拔地区的铅锌矿应用也很有代表性。那里气候条件特殊,浮选泡沫稳定性差。系统通过加强泡沫状态监控,自动调节充气量,有效维持了泡沫层厚度。这个案例说明环境因素同样能被系统很好地适应。

系统实施遵循循序渐进原则。第一阶段是现场调研和数据收集,通常持续2-3周。技术团队需要深入了解现有工艺流程和设备状况。这个阶段看似简单,实则至关重要。曾经有个项目因为前期调研不够细致,导致传感器选型不当,后来不得不返工。

硬件部署通常利用设备检修期进行,尽量减少对生产的影响。传感器安装位置需要反复确认,既要保证测量准确性,又要考虑维护便利性。软件部署采用模块化方式,先上线数据采集和监控功能,让操作人员逐步适应。

培训环节往往被低估。系统投入运行前,必须对操作工、维修工和技术员进行分层培训。培训内容不仅包括系统操作,更要解释背后的控制逻辑。当操作人员理解系统为什么这样决策时,他们更愿意接受和配合。

试运行阶段设置了一个月左右的并行期。新旧系统同时运行,对比分析优化效果。这个阶段发现和解决了很多细节问题,比如传感器校准周期、通讯中断处理等。完整部署通常需要两到三个月时间。

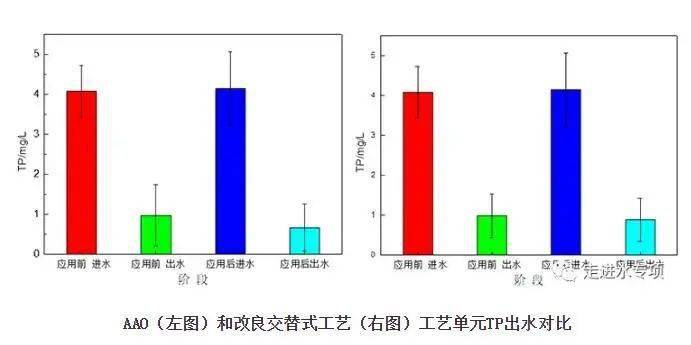

效果评估不能只看单一指标。晋矿智造研建立了一套综合评价体系。在已经完成的项目中,精矿品位平均提高0.3-0.8个百分点,回收率提升1-3个百分点。这些数字看起来不大,但考虑到浮选处理的物料量,经济效益相当可观。

药剂消耗普遍降低5-15%。有个选煤厂年节约药剂成本超过百万元。更重要的可能是隐性收益,比如设备故障率下降,维护周期延长。操作工劳动强度明显减轻,他们现在更多时间是在监控系统运行,而不是频繁调整阀门。

系统稳定性经过长期考验。最早部署的系统已经连续运行超过两年,期间只进行过例行维护。故障率远低于预期,这得益于前期的扎实工作和完善的后备方案。用户反馈中最常提到的是系统让生产变得更加“平稳”。

浮选优化技术还在不断发展。晋矿智造研正在探索将更多先进技术融入现有系统。数字孪生技术可能是个方向,通过在虚拟空间中复制整个浮选过程,进行更深入的仿真分析。

人工智能算法的应用会进一步深化。现有的预测模型主要基于传统机器学习,未来可能引入深度学习处理更复杂的关系。特别是对于难以用机理模型描述的过程,数据驱动方法或许能带来突破。

我注意到行业开始关注全流程优化。单个浮选作业的优化很重要,但整个选矿厂的协同优化可能效益更大。晋矿智造研已经在尝试将破碎、磨矿和浮选控制打通,实现全局最优。

标准化和模块化是另一个趋势。随着应用案例增多,系统部署可以更加快速和经济。也许未来浮选智能控制会像现在的PLC控制一样普及。这个发展过程需要产学研各方的共同努力。

实践应用永远比理论设想更丰富。每个项目都会遇到新问题,也带来新启发。晋矿智造研的技术在应用中不断完善,这种迭代进化让系统越来越贴近生产实际需求。

本文地址: https://ishool.com/post/654.html

文章来源:facai888

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-12facai888

2025-11-22访客

2025-11-22访客

2025-11-12facai888

2025-11-12facai888

2025-11-22访客

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-07facai888

2025-10-11facai888

2025-11-12facai888

2025-10-11facai888

2025-11-22访客

2025-11-22访客

2025-11-11facai888

2025-11-22访客

2025-10-23facai888

2025-11-02facai888

2025-10-26facai888

2025-11-06facai888

2025-11-06facai888

2025-11-09facai888

2025-11-08facai888

2025-11-07facai888

2025-11-10facai888

扫码二维码

获取最新动态